Neue Materialien zur add. Fertigung von Flexodruckformen

Kurzbeschreibung

Die Eignung des 3D-Drucks zur Herstellung von Flexodruckformen wurde bereits erfolgreich nachgewiesen. Jedoch ist es mit dem verfügbaren 3D-Druckmaterial noch nicht möglich, eine optimale Farbübertragung und eine ausreichende Beständigkeit der Druckform zu erreichen. Deshalb ist in diesem Projekt geplant, neue Materialien zu entwickeln, die hinsichtlich Shore-Härte, Oberflächeneigenschaften, Verdruckbarkeit und Beständigkeit optimal an die Anforderungen des Flexodruckprozesses angepasst sind.

Zielstellung

Zielstellung des beantragten Projektes ist die Entwicklung und Erprobung neuer Materialien für die Herstellung von Flexodruckformen in 3D-Druckverfahren. Die Materialien sollen folgende Eigenschaften aufweisen:

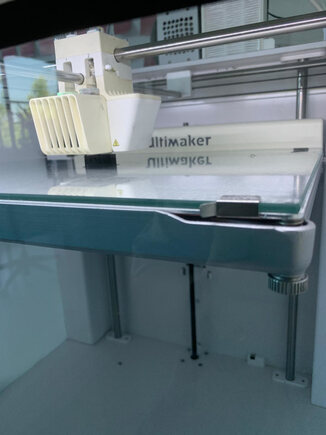

- Die Materialien sollen sich mit den aktuell am Markt verfügbaren Drucksystemen geräteunabhängig, kontinuierlich und störungsfrei im FDM-3D-Verfahren verarbeiten lassen.

- Die Druckbildwiedergabe soll auf das Niveau von konventionell hergestellten Flexodruckformen angehoben werden. Dies betrifft die Detailwiedergabe von feinen Strukturen, den qualitativ hochwertigen Druck größerer zusammenhängender Farbflächen und die spezielle Farbübertragungscharakteristik im Flexodruckprozess.

- Die Gebrauchseigenschaften (Tribologie, Flexibilität, Rückstellverhalten, chemische Beständigkeit, mechanische Eigenschaften, Quellverhalten, Oberflächenbeschaffenheit und Maßhaltigkeit) sollen den konventionell hergestellten Flexodruckformen mindestens vergleichbar sein.

- Die Flexodruckformen sollen sowohl für lösemittelhaltige, wässrige und UV-härtende Druckfarben geeignet sein. Da Oberflächenenergie, chemische Beständigkeit, Quellverhalten mit Einfluss auf die Maßhaltigkeit und tribologisches Verhalten für jede Art von Druckfarbe unterschiedlich sein können, kann es erforderlich sein, jeweils ein spezifisches Material zu entwickeln.

Die Verarbeitbarkeit der 3D-Druck-Materialien beeinflusst nicht nur die späteren Eigenschaften der Druckform, sondern auch die komfortable Bedienung und den flexiblen Einsatz des 3D-Drucks in der Praxis. Für eine zukunftsorientierte Konkurrenzfähigkeit zu alternativen Druckverfahren ist eine effiziente Druckformherstellung im Flexodruck unabdingbar. Die in diesem Projekt zu entwickelnden Materialien werden einen entscheidenden Beitrag dazu leisten.

Mit der Herstellung von Flexodruckformen im 3D-Druck ist eine Voraussetzung für die technologische Weiterentwicklung des gesamten Druckprozesses gegeben. Bei der Gestaltung der Druckformen als dreidimensionale Objekte, die aus den 2D-Bilddaten erzeugt werden, können die Konturen und Flanken der erhabenen druckenden Bereiche frei konstruiert werden. Damit wird ein wiederkehrendes Problem des Flexodrucks, das in der geringen Stabilität feiner druckender Elemente besteht, gelöst. Bei dem bisherigen Belichtungsprozess können die Flanken verschieden großer Elemente nicht unterschiedlich ausgeformt werden. Das führt dazu, dass kleine Elemente oft nicht sauber ausdrucken und qualitätsmindernde Quetschränder auftreten. Mit der Erzeugung von 3D-Daten können feine Strukturen gezielt durch flachere Flankenverläufe abgestützt und damit stabilisiert werden. Zusätzlich besteht die Möglichkeit, große Flächen mit einer Oberflächenstruktur zu versehen, die eine gleichmäßigere Farbübertragung ermöglicht. Damit wird die aufwändige Zurichtung von Druckformen, bei der durch Unterlegen bzw. -kleben von Teilen der Druckform die Pressung beim Druckprozess angepasst wird, überflüssig. Größere Flächen, die eine höhere Pressung benötigen, können von vornherein mit einer größeren Reliefhöhe angelegt werden, sodass insgesamt mit niedrigerer Pressung gedruckt werden kann, was die Übertragung feiner Strukturen mit der gleichen Druckform ermöglicht. Auf diese Weise können die jeweils optimalen Parameter für die Wiedergabe des Druckbildes realisiert und eine bestmögliche Druckqualität erreicht werden. Im Rahmen des Projektes sollen daher Algorithmen für die automatisierte Umwandlung von 2D-Bilddaten in 3D-CAD-Daten entwickelt werden, die diese technologischen Aspekte berücksichtigen und umsetzen können.

Über die Ziele für den Flexodruck hinaus werden für die Material- und Verfahrensentwicklung im 3D-Druck folgende Innovationen angestrebt:

Aufbau einer Rezepturentwicklung für die Filament-Extrusion

Bisher war die Materialauswahl für den FDM-3D-Druck an das Filamentangebot gebunden, was eine geringere Materialvielfalt und limitierten Zusatz von Additiven und Füllstoffen bedeutete. Das KUZ strebt den Aufbau einer Materialentwicklung nach Kundenspezifikationen speziell für die Filamentherstellung an. Sie umfasst die Schritte Additivierung, Compoundierung und Filamentherstellung. Das Filament kann flexibel und unabhängig vom Sortiment der Anbieter von 3D-Druckern oder Filamenten eingestellt werden. Spezielle, nach Kundenspezifikationen maßgeschneiderte Filamente sollen entwickelt werden, was neue Märkte und Dienstleistungsangebote eröffnet. Wegen des großen Bedarfs der Industrie an 3D-gedruckten Bauteilen werden steigende Umsätze des neuen Dienstleistungsangebots erwartet. Die Ziele für die Materialentwicklung zur Filament-Extrusion umfassen:

- Erweiterung des Verarbeitungsfensters und Optimierung der Maßhaltigkeit im 3D-Druck mit Hilfe von Filamenten aus Trägerpolymer und Additiven bzw. dahingehende Rezepturentwicklung

- Einstellung der für den 3D-Druck geeigneten Schmelzviskosität im verarbeitungsrelevanten Schergeschwindigkeitsbereich

- Eine möglichst weitgehende Homogenisierung und Prozesssicherheit bei der Compoundierung der Trägerpolymer/Additiv-Rezeptur in der Polymerschmelze durch die Ermittlung geeigneter Schneckenkonfigurationen und Compoundierparameter

- Den Einsatz von recyceltem Material

3D-Druck in direkter Kombination mit Granulat-Extrusion

Im KUZ wird im Rahmen des bereits laufenden Forschungsprojekts MAddMEx (Materialauftrag durch Additive Fertigung mittels Granulat-Extrusion) der im Haus entwickelte Mikroextruder als 3D-Druckkopf in direkter Kombination mit dem vorhandenen 3D-Drucker von HAGE3D GmbH erprobt. Somit würde zukünftig der Zwischenschritt der Filamentherstellung entfallen. Dieses Verfahren wird in Abgrenzung zum FDM-Verfahren als Fused Granulate Modeling (FGM) bezeichnet. Da die Verwendung von Filament als Ausgangsmaterial mit einer begrenzten Materialauswahl, hohen Materialkosten und langen Druckzeiten verbunden ist, eignet sich das FDM-Verfahren bislang nicht für die Produktion in großem Maßstab. Der industrielle Einsatz ist bisher noch auf die Produktion von Kleinserien beschränkt.

Die Kombination eines Filamentextruders mit einem 3D-Drucker bietet zukünftig folgende Vorteile gegenüber dem separaten Zwischenschritt der Filamentherstellung:

- Breitere und flexiblere Materialpalette, da sie nicht limitiert ist auf die als Filament erhältlichen Materialen,

- Einsatz recycelter Materialien in Form von zugekauftem, recyceltem Material oder Wiederverwendung zuvor gedruckter Materialien;

- Reduzierung der Druckzeit, durch größere Düsen und deutlich höheres Plastifizierungsvermögen, so können höherer Materialaustrag und damit höhere Druckgeschwindigkeiten erreichet werden,

- Deutlich geringere Materialkosten (Pellets kosten 65 % bis 90 % weniger als Filament des gleichen Materials),

- Größere Bauteile können wirtschaftlich gedruckt werden, da ein deutlich höherer Materialaustrag möglich ist.

Additives Aufbringen von Polymerschichten auf bestehende Flexodruckformen

Im laufenden Forschungsprojekt MAddEx dient ein am KUZ entwickelter Mikroextruder als Druckkopf für einen 3D-Drucker. Dies ermöglicht das nachträgliche Aufbringen von Polymerschichten (analog zum Zwei-Komponenten-Spritzguss). Übertragen auf das Projekt könnte eine gebrauchte Druckform „entschichtet“ und neu 3D-bedruckt werden.

Projektdauer: seit Juni 2024

Beteiligte Forschungsstellen:

Kunststoff-Zentrum in Leipzig gGmbH (KUZ)